精度や正確さはどのくらいですか CNC4本ローラープレートローリングマシン 圧延プロセス中?

精度と精度 CNC 4ローラープレートローリングマシン 圧延プロセス中のパフォーマンス指標は最も重要なパフォーマンス指標の 1 つであり、それらは機械の設計、コンポーネントの品質、設置されている制御システムなどのいくつかの要因によって異なります。精度と精度の観点から期待できるものの概要は次のとおりです。

厳しい公差:

寸法精度: CNC 4 ローラー マシンは、圧延製品の材質、厚さ、複雑さに応じて、通常 ±0.1 ~ ±0.5 mm の範囲の厳しい公差を達成できます。高精度アプリケーションの場合、このレベルの精度により、最終製品が設計仕様を満たしていることが保証されます。

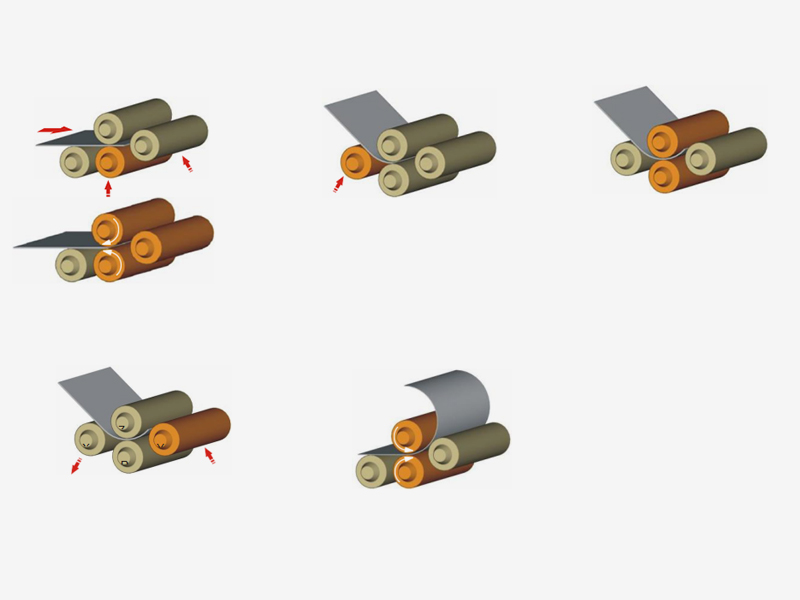

事前曲げの精度: 4 ローラー システムの主な利点の 1 つは、3 ローラー マシンよりも高い精度でプレートを事前に曲げることができることです。事前曲げは、プレートの直線エッジが最小限になるように実行され、曲げの全体的な精度が向上します。

一貫した回転半径:

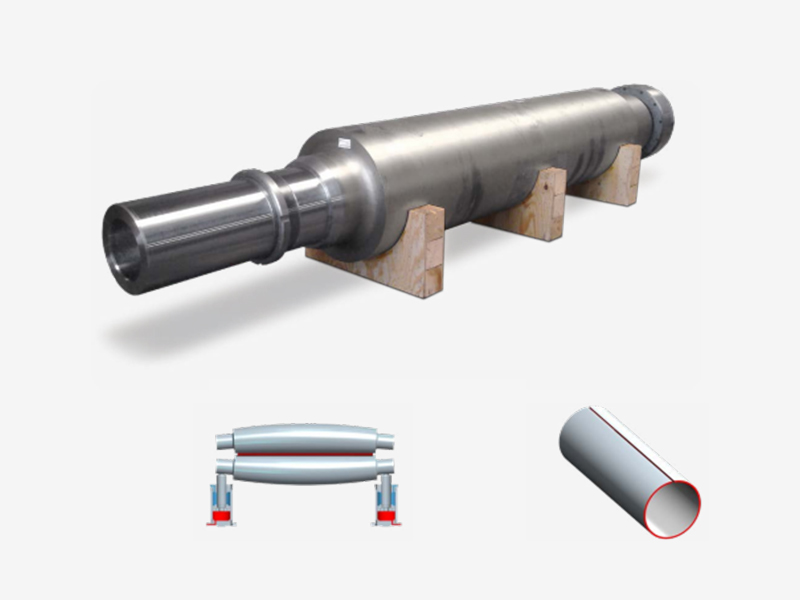

再現性: CNC システムは圧延プロセスを高精度で制御し、圧延半径がプロセス全体にわたって一定に保たれるようにします。大径シリンダーなどの用途では、この機械は、より長い長さまたはより厚い材料であっても、一定の半径でプレートを圧延できます。

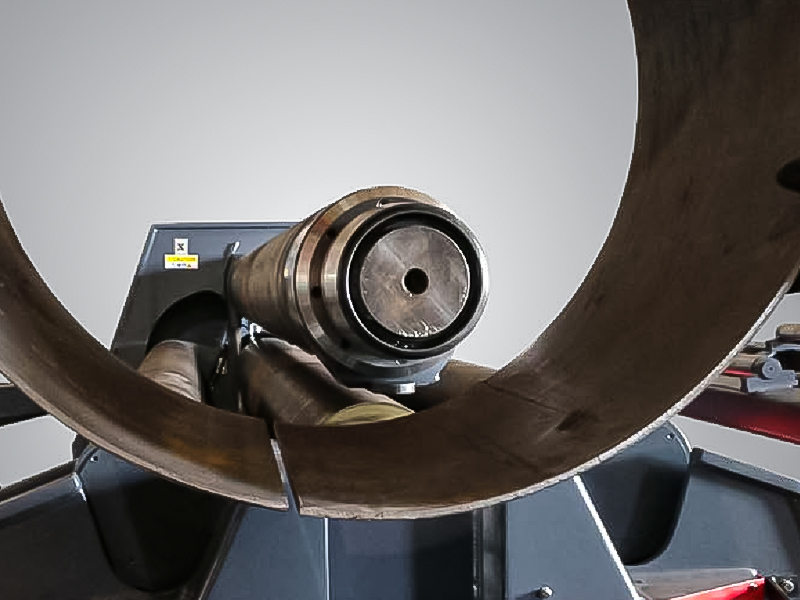

円筒度の精度: 4 ローラー構成により、圧延プロセス中にプレートをより詳細に制御できるようになり、特にシリンダーの真円度と滑らかさの点で、最終形状の均一性が向上します。

材料の変形を正確に制御:

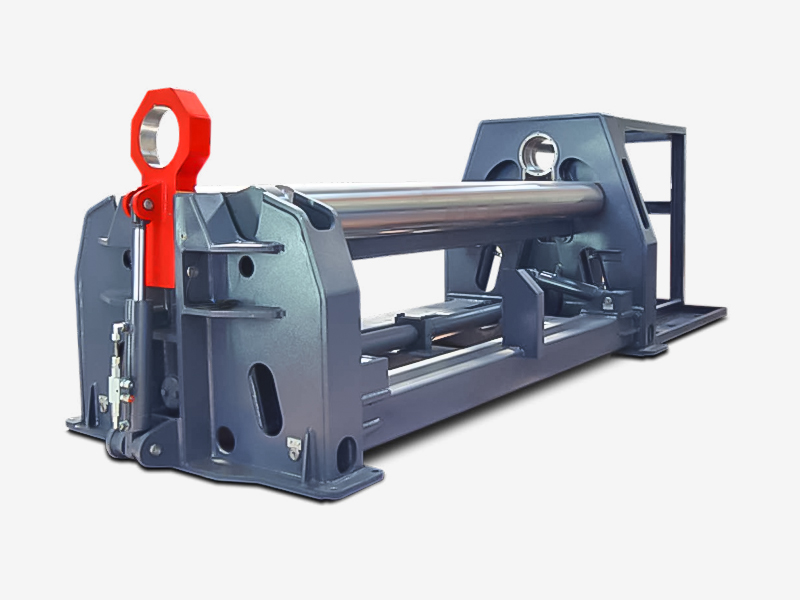

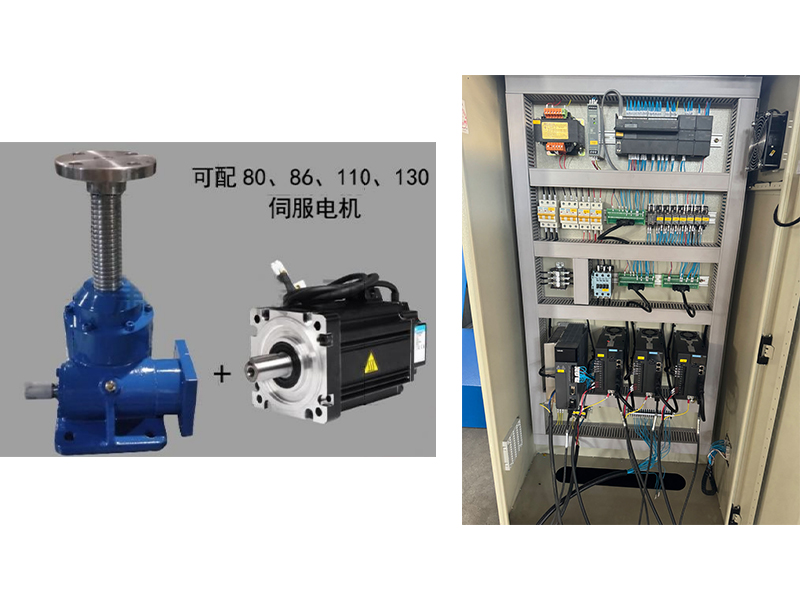

サーボ駆動ロール: 多くの CNC 4 ローラー マシンはサーボ駆動ロールを使用してプレートの位置を高精度に制御し、圧延プロセス中に正確な調整を可能にします。 CNC システムは、圧力、速度、位置などのパラメータを自動的に調整し、プレート全体で一貫した変形を保証します。

リアルタイム フィードバック: これらの機械には通常、リアルタイムの監視およびフィードバック システムが装備されており、圧延プロセス中に動的調整が可能です。これにより、エラーの可能性が減り、高精度の結果が保証されます。

エッジの品質と曲げの一貫性:

エッジアライメント: CNC システムがプレートの位置と動きを制御するため、エッジの品質が向上します。プレートは正確に位置合わせされ、圧延プロセス中に真っ直ぐで正確なエッジが確保されます。

事前曲げとクランプ: 4 ローラー マシンのクランプ ポイントは通常、プレートの端にあり、曲げ後の直線エッジ部分が最小限に抑えられ、全体的な曲げの一貫性が向上します。

材料固有の精度:

精度は、処理される材料の種類 (アルミニウム、スチール、チタンなど) に基づいてわずかに異なる場合があります。柔らかい材料の方が正確に回転させるのが簡単ですが、硬い材料の場合はパラメータの追加の微調整が必要になる場合があります。

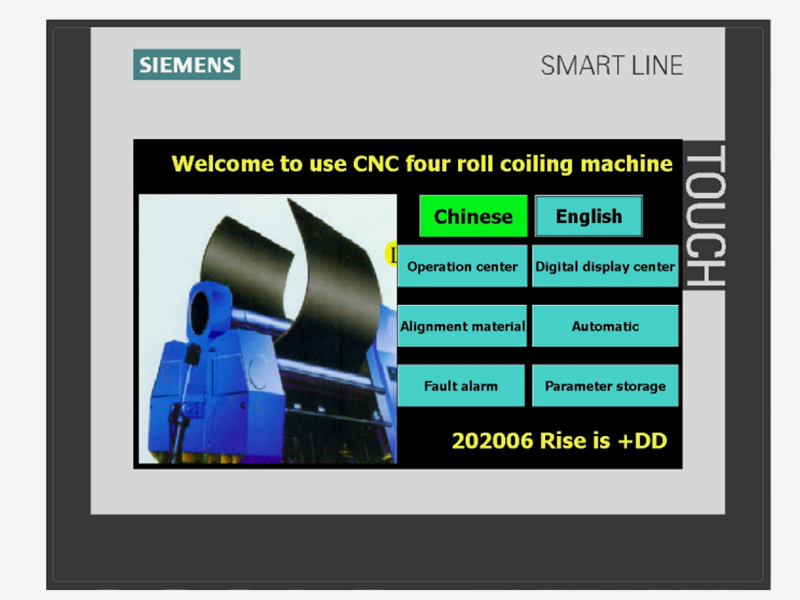

CNC制御精度:

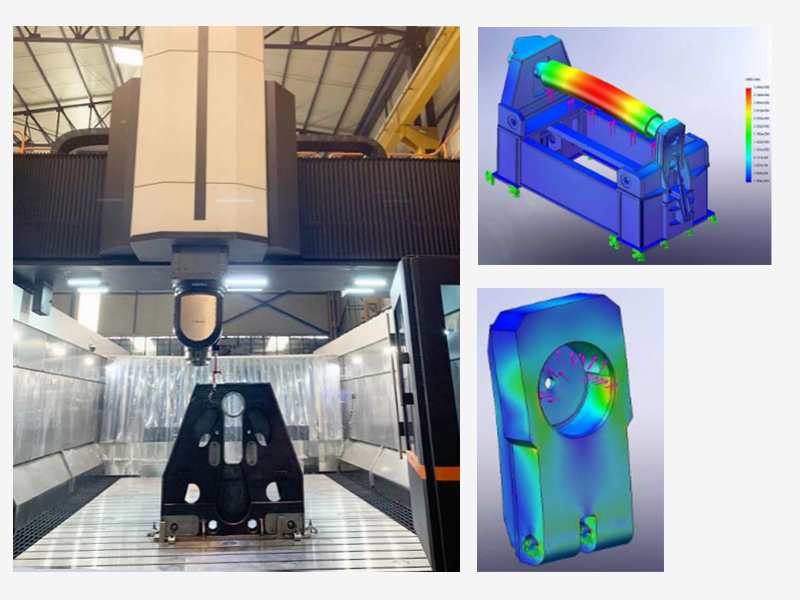

デジタル精度: 最新の CNC システムでは、圧延プロセスの制御精度が非常に高く、多くの場合、ミリメートル未満の精度を達成できます。 CNC ソフトウェアは、すべての動きとローリングシーケンスが注意深く制御されることを保証し、プログラムされた仕様に基づいて曲げとローリングの精度を最適化します。

の CNC 4ローラープレートローリングマシン 特に厳しい公差、一定の半径、最小限の直線エッジ部分が必要な用途において、非常に正確で正確です。優れた事前曲げ機能と自動化されたリアルタイム調整を提供することで、従来の 3 ローラー システムよりも優れた性能を発揮し、圧延プロセスでの高い再現性と精度を保証します。

新世代の石油と電気のハイブリッド技術、省エネと排出削減、高効率と低発熱、大幅に低減された作動音。

新世代の石油と電気のハイブリッド技術、省エネと排出削減、高効率と低発熱、大幅に低減された作動音。