CNC電動サーボ4ローラープレートローリングマシン

新世代の石油と電気のハイブリッド技術、省エネと排出削減、高効率と低発熱、大幅に低減された作動音。

新世代の石油と電気のハイブリッド技術、省エネと排出削減、高効率と低発熱、大幅に低減された作動音。

高速を待つときは静か (約 25 dB)、曲げたり戻すときは低騒音 (油圧システム内の圧力はメイン サーボ モーターの閉ループによって制御されます)。

高速を待つときは静か (約 25 dB)、曲げたり戻すときは低騒音 (油圧システム内の圧力はメイン サーボ モーターの閉ループによって制御されます)。

高性能モーターとオイルポンプ、強力なパワー。

高性能モーターとオイルポンプ、強力なパワー。

ラムのアイドリング、高速移動、圧力保持、戻り騒音が大幅に低減され、他の騒音よりも 30% 以上低くなり、よりスムーズに動作します。

ラムのアイドリング、高速移動、圧力保持、戻り騒音が大幅に低減され、他の騒音よりも 30% 以上低くなり、よりスムーズに動作します。

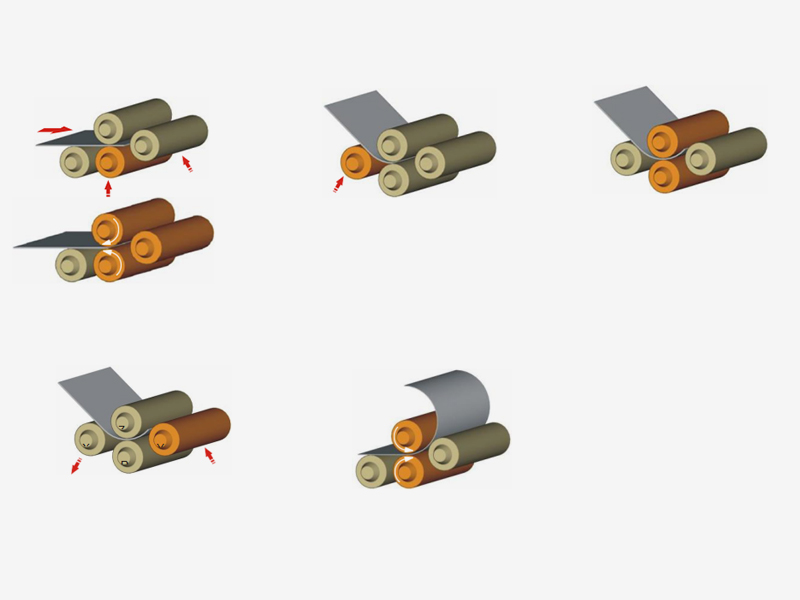

| プレート送り プレートのサイドロールは即座に自動的に位置合わせされ、動作原理は油圧定規と同様です。構造の概略図は次のとおりです。 |  |

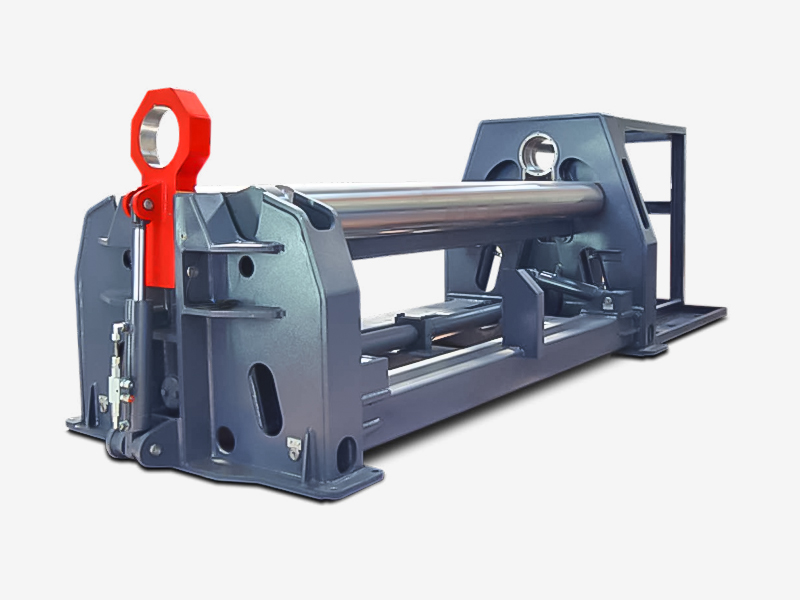

| 堅牢な機体構造 ローリングマシンの精度は、フレームとシャーシの堅牢性に依存します。 |  |

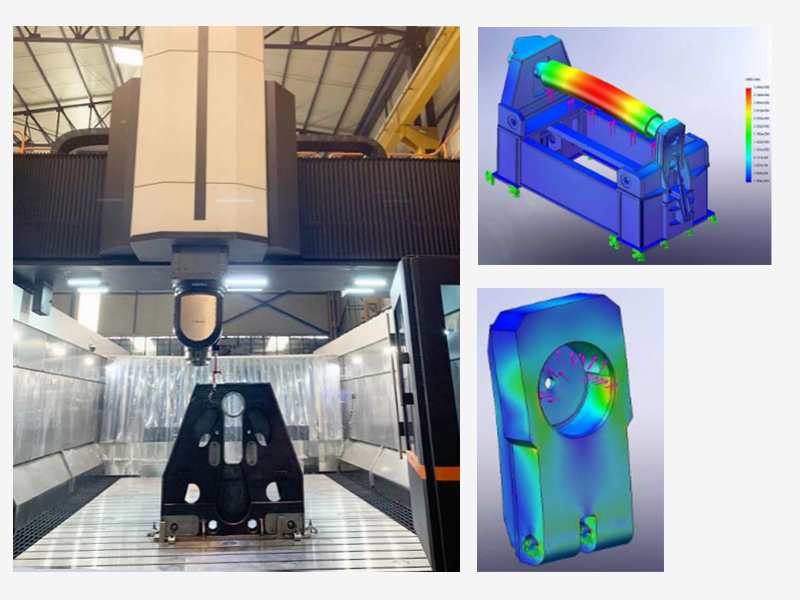

| エンジニアリングと生産の利点 W12 マシンの機械システムと油圧システムは、経験豊富なエンジニアによって設計されています。これらのエンジニアは、パラメトリック 3D エンジニアリング技術と静的解析および組織解析の実装を利用して機械を設計します。 |  |

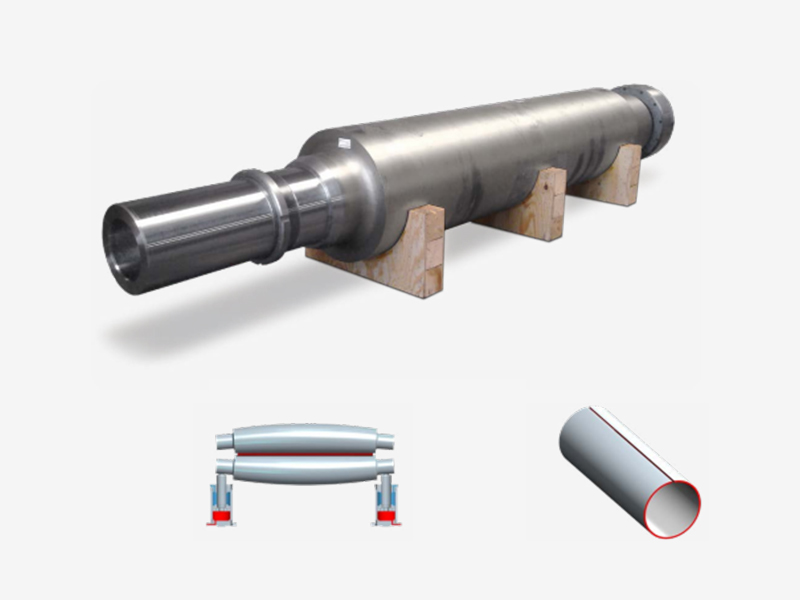

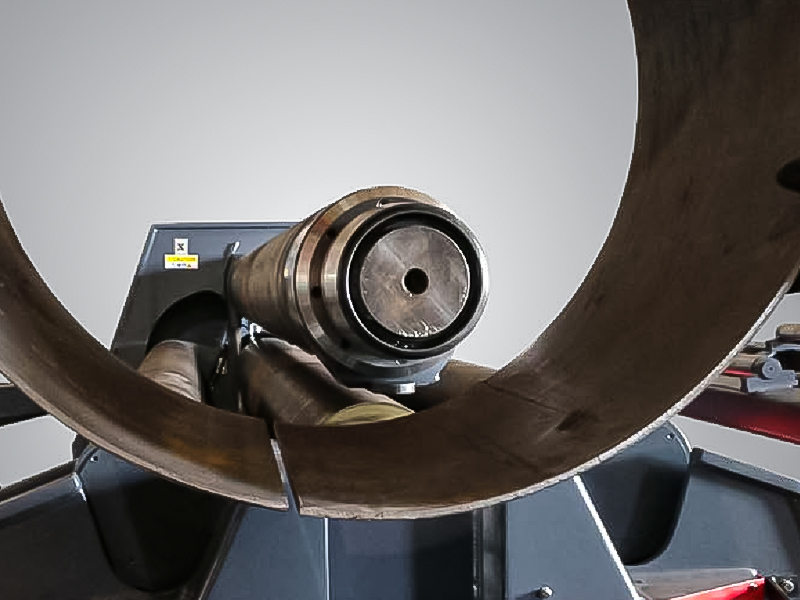

| ロールとクラウン プレートローリングマシンの最も重要なコンポーネントはロール自体です。市場に出回っているほとんどの機械は直径が小さく、ロールが弱いため、事前曲げ中に変形してプレートの端に平らな点が形成されます。 |  |

| オプションのダイナミックロールクラウン 場合によっては、板厚の範囲が非常に広い場合があります。この場合、ダイナミックロールクラウンシステムを使用してクラウンの問題を解決する必要があります。このシステムは薄板のロールをサポートするためにのみ使用されますが、厚板を曲げる場合は、油圧クラウンシリンダーがロールに下からネガティブクラウンを適用して、予備曲げ中に発生する可能性のあるたわみを排除します。このシステムは、より滑らかな事前曲げエッジを得るのに役立ちます。 |  |

| コーニング装置 優れた構造、大きなボディ、底部と側面のローラーに角度を付ける機能により、広角で小径の円錐部品を簡単に曲げることができます。 |  |

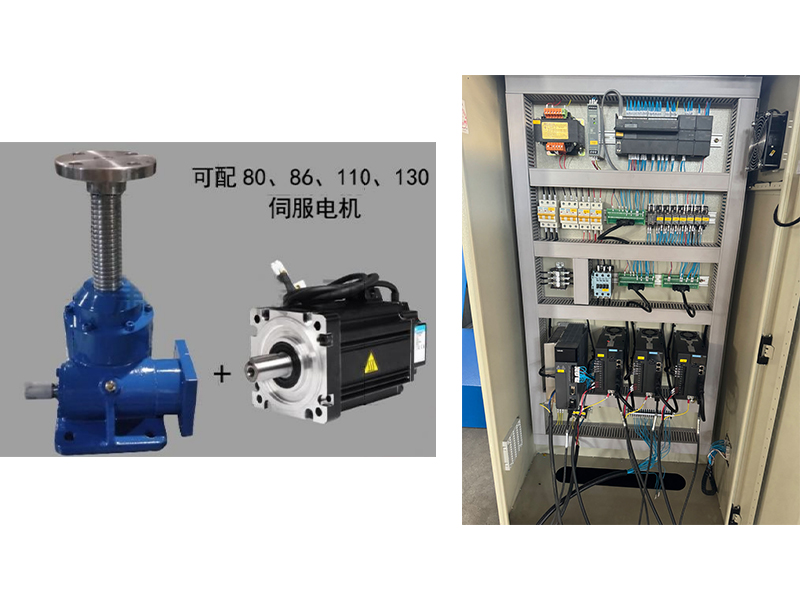

| 電気系統 駆動方式はサーボモータを介してボールネジリフタのウォームギヤを直接駆動し、ウォームギヤがボールネジのナットを駆動します。ナットの回転によりボールネジが昇降し、ボールネジがサイドローラーシートに連結されていることでサイドローラーが上下し、同様に下側ローラーも動きます。この方式は、サーボモータで油圧ポンプを駆動し、比例弁で油圧シリンダを制御する他の工場とは異なります。オイルシリンダーのストロークは変位センサーを介してPLCにフィードバックされます。制御に関しては、当社の方法はより直接的な制御精度を備えており、高精度の圧延を保証するための前提条件である累積誤差がありません。 |  |

| クランプに最適 ロールベンディングマシン W12 シリーズでは、下ロールの強力なトーションバーを移動させることでプレートのクランプを実現します。トーションバーは 2 つの油圧シリンダーによって駆動され、シートを最適に平行にクランプします。 |  |

| オプションのサイドおよびトップサポートシステム オプションの油圧式サイドサポートまたはトップサポートは、大きな形状で曲げる際のシリンダーの変形を防ぐのに役立ちます。サイドサポートは油圧二重シリンダーを備えており、重量のある鋼構造で作られています。 |  |

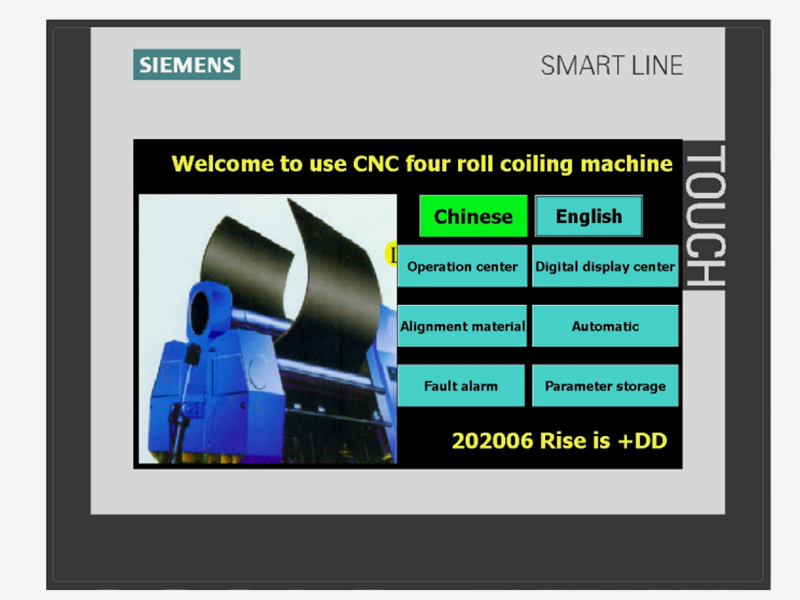

| PLC制御システム(標準) PLC 電子バランス システムにより、下部ローラーとサイド ローラー W12 シリーズ マシンの同期動作が保証されます。 PLCとタッチ操作パネルによる6軸制御による処理を実現します。さらに、以前に経験した最大 5 つの曲げ値設定値をプログラムできる機能により、使いやすさと時間の節約が可能になります。 コンソールの左右のサイドローラーと下部ローラーの同期デジタル制御が動作状態になっている必要があります。ダウンランコントロール。各アクションの移動数はタッチスクリーンインターフェイスに表示され、簡単かつ直感的な操作が可能です。左右のサイドローラーと下部ローラーの働きにより、転倒フレームの働きは油圧を利用します。移動する前にオイルポンプモーターを始動してください。 |  |

-

Jan 30,2026 _Shuaibiaoプレートローリングマシンの機能を理解する あ プレートローリングマシン は、金属板圧延機または板曲げ機としても知られ、平らな金属シートを円筒形、円錐形、または湾曲した形状に成形するために使用されます。これらの機械は、造船、圧力容器製造、石油・ガス、構造用鋼の製造などの業界で広く使用されています。ローラーを介して制御された圧力を加える...続きを読む

-

Jan 23,2026 _ShuaibiaoV溝入れ機の紹介 V溝入れ機 は、さまざまなシート材料に正確な V 字溝を作成するために設計された特殊な切削工具です。木工、アクリル加工、塩ビパネル製造、室内装飾などの業界で広く使用されています。これらの機械により、高精度、滑らかなエッジ、一定の溝深さが可能になり、手作業による仕上げの必要性が減り、生産効率が向上します。 主要な...続きを読む

-

Jan 16,2026 _Shuaibiaoプレスブレーキ機械を理解する あ プレスブレーキ機 は板金製造に不可欠なツールであり、金属板を希望の角度や形状に正確に曲げることができます。最新のプレス ブレーキは、手動から完全自動の CNC システムまで多岐にわたります。マシンの機能と制限を理解することで、生産時の精度が向上し、エラーが少なくなります。 主要なコンポーネント...続きを読む

-

Jan 09,2026 _Shuaibiao4本ローラーローリングマシンとは何ですか? あ 4本ローラー圧延機 4 ローラー プレート ベンディング マシンとも呼ばれるこの機械は、平らな金属プレートから円筒形を成形するために設計された精密工業用ツールです。 3 ローラー マシンとは異なり、4 番目のローラーは、特に厚い金属や高強度金属のサポート、安定性、精度を向...続きを読む

エネルギー効率はどの程度か CNC電動サーボ4ローラープレートローリングマシン フル油圧システムと比較して?

あ CNC電動サーボ4ローラープレートローリングマシン 一般に、次の重要な要因により、完全な油圧システムよりもエネルギー効率が高くなります。

精密制御

サーボモーター駆動システムにより、トルクと動作を高精度に制御します。継続的に動作することが多い従来の油圧システムとは異なり、サーボ システムはアクティブなときのみエネルギーを使用するため、アイドル時の消費電力が大幅に削減されます。

油圧システムは通常、フルパワーが必要でない場合でも一定の速度と圧力で動作するため、エネルギーの無駄が発生します。対照的に、サーボ モーターは速度と出力を動的に調整でき、特定の動作に必要な分だけエネルギーを消費します。

発熱の低減

サーボ システムは、常に加圧された作動油に依存しないため、発熱が少なくなります。熱が少ないということは、冷却とシステム効率の維持に費やされるエネルギーが少なくなるということを意味します。さらに、発熱が少ないため、コンポーネントの寿命が向上し、磨耗が減少します。

一方、油圧システムは流体の圧縮と摩擦により大量の熱を発生するため、冷却システムに追加のエネルギーが必要になります。

エネルギー回収能力

電気サーボ モーターには、特に減速またはブレーキ段階でエネルギー回生システムが搭載されていることがよくあります。これは、廃棄されるはずのエネルギーが回収されて再利用され、全体的な効率に貢献することを意味します。

油圧システムでは、作動油ではそのようなエネルギーの回収が容易ではないため、エネルギーの回収はあまり一般的ではありません。

より静かでより効率的なスタンバイモード

機械がアイドル状態の場合、サーボ駆動システムは低電力モードに移行するか、完全に停止して、エネルギー消費を最小限に抑えることができます。これらのシステムは非常に静かで、省エネと快適な作業環境の両方に貢献します。

油圧システムはアイドル状態でも一定の圧力を維持する傾向があり、その状態を維持するには継続的な電力が必要となり、ダウンタイム中のエネルギー消費量が増加します。

長期的な省エネ

サーボ システムは、特に頻繁な起動と停止の動作、可変速度、または高精度の作業を必要とする操作において、時間の経過とともに累積的なエネルギーの節約を実現します。システムは電力要件を動的に調整し、不必要なエネルギーの使用を防ぎます。

油圧機械は、一部のヘビーデューティー用途ではよりシンプルで堅牢であることが多いですが、同じようにきめ細かく調整されたエネルギー管理ができないため、長期間にわたる運用コストの上昇につながります。

CNC電動サーボ4ローラープレートローリングマシン 用途と動作条件に応じて、完全な油圧システムと比較してエネルギー効率が 20 ~ 50% 高くなります。この違いは主に、電力を動的に調整し、アイドル エネルギー消費を削減し、発熱を抑え、エネルギーを回収するサーボ システムの機能によるものです。