プレスブレーキマシンが複雑な曲げプロジェクトを処理する方法

2025-09-19

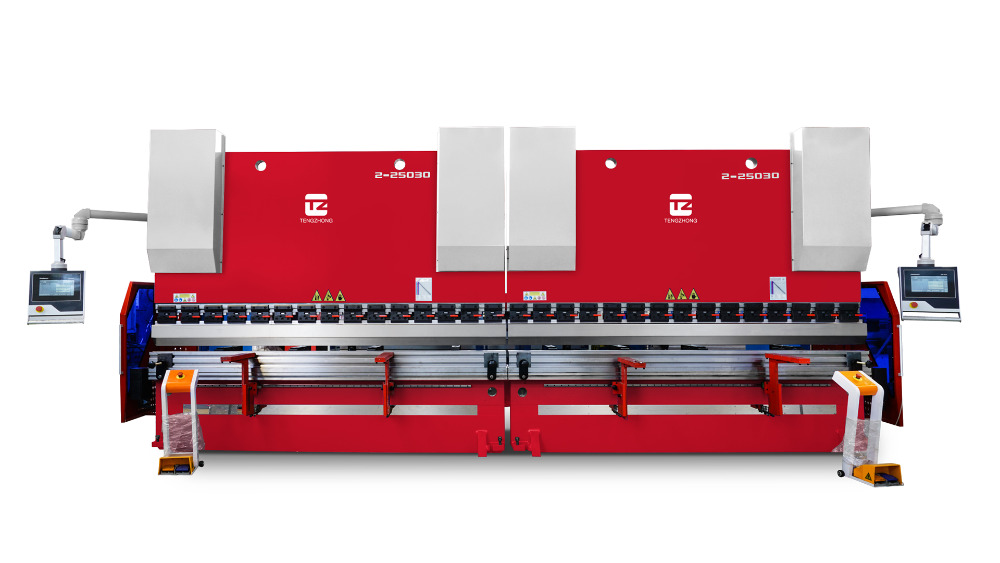

ブレーキマシンを押します 現代の金属製造において重要な役割を果たし、板金を複雑な形に曲げるための精度と効率を提供します。自動車から航空宇宙と建設に至るまでの業界では、金属成分の品質、強度、機能性を確保するために、正確な曲がりを生み出す能力が不可欠です。

プレスブレーキマシンを理解する

プレスブレーキマシンは、金属シートを希望の形状と角度に曲げるために使用される機器です。マシンは、パンチとダイの間にシートをクランプし、力を加えるために力を加えることで機能します。プレスブレーキは、機械的、油圧、または電気である可能性があり、それぞれ特定のアプリケーションに独自の利点を提供します。

メカニカルプレスブレーキは、特に繰り返しタスクの速度と信頼性で知られています。油圧プレスブレーキは汎用性を提供し、オペレーターが一貫した力で厚い材料を曲げることができます。特に高精度のプロジェクトでは、エネルギー効率と正確な制御により、電気プレスブレーキが人気を博しています。

プレスブレーキは、鋼、アルミニウム、銅などの幅広い材料を扱うことができ、カスタムの金属製造を必要とする産業にとって不可欠です。マシンのサイズ、トン数、制御システムはさまざまであるため、製造業者は生産ニーズに最適なプレスブレーキを選択できます。

複雑な曲げの課題

複雑な曲げプロジェクトには、複数のベンド、正確な角度、および特定の半径を必要とする金属形状が含まれます。単純なベンドとは異なり、これらのプロジェクトは、正確さを確保するために慎重な計画と高度な技術を必要とします。複雑な曲げのエラーは、材料を無駄にし、生産コストの増加、および構造の完全性の侵害につながる可能性があります。

曲げの複雑さに寄与する要因には、材料の厚さと種類、曲がり数、および一連の操作が含まれます。さらに、より緊密な許容範囲、小さな半径、高精度の要件がプロジェクトの難易度を高めます。これらの課題を処理するには、熟練したオペレーターと洗練されたプレスブレーキテクノロジーの両方が必要です。

複雑なベンドの処理における重要なテクニック

シーケンシャル曲げ

多くの場合、複雑な曲げには、特定のシーケンスで実行される複数の操作が必要です。オペレーターは、部品間の干渉を避け、各曲がりが材料を歪めないようにするために、曲がり角を慎重に計画する必要があります。シーケンシャル曲げにより、段階的な形状、ストレスを最小限に抑え、寸法の精度を維持できます。

空気曲げ

エア曲げは、パンチが完全にダイに触れない技術であり、金属が完全な接触せずに望ましい角度で曲がることができます。この方法は、柔軟性を提供し、ツールの摩耗を減らし、角度や複数のベンドタイプのプロジェクトに適しています。

底部

コインティングとも呼ばれる底部は、材料を完全にダイに押し込んで、正確な角度を達成することを伴います。この方法はより多くの力を必要とし、ツールの摩耗を増やすことができますが、高精度を保証し、緊密な許容範囲が不可欠な場合の重要な曲がりに最適です。

折りたたみ

折り畳みは、一般的に、より長い曲がりや薄い材料に使用されます。この手法は、スプリングバックを最小限に抑え、金属が曲げた後に元の形状に部分的に戻る傾向があります。曲がり角と材料の配置を制御することにより、演算子は複雑なプロファイルの一貫した結果を達成できます。

特殊なツールの使用

複雑なベンドでは、多くの場合、調整可能なダイ、Vブロック、半径ツールなどの特殊なツールが必要です。カスタムツールを使用すると、オペレーターは一貫性と精度を維持しながら一意の形状を作成できます。最新のプレスブレーキは、多くの場合、クイックチャンジツールシステムをサポートし、セットアップ時間を短縮し、ワークフロー効率を改善します。

プレスブレーキマシンの高度なテクノロジー

Modern Press Brake Machinesは、高度な技術を組み込んで、効率と精度を高める複雑な曲げプロジェクトを処理します。 CNC(コンピューター数値制御)システムにより、オペレーターは正確な角度、ベンドシーケンス、バックゲージ位置をプログラムできます。これにより、手動計算の必要性がなくなり、ヒューマンエラーが減少します。

CNCプレスブレーキには、多くの場合、次のような機能が含まれます。

裏口 :これらのコンポーネントは、各曲がり角の材料を正確に配置し、一貫した寸法を確保するのに役立ちます。

角度測定システム :センサーは実際の曲がり角を検出し、マシンにフィードバックを提供し、リアルタイムの調整を可能にします。

適応性のある曲げ :一部のシステムでは、材料のスプリングバックを自動的に補償し、最終製品が仕様を満たしていることを確認できます。

これらのテクノロジーを統合すると、複雑なプロジェクトを効率的に管理し、廃棄物を削減し、高品質の基準を維持するために、プレスブレーキマシンの能力が向上します。

重要な考慮事項

材料の種類と厚さは、曲げプロセスに大きく影響します。ステンレス鋼などの硬い金属は、亀裂や変形を避けるために、より高い力と慎重な制御を必要とします。アルミニウムのようなより柔らかい金属は、スプリングバックの傾向があり、特殊なダイや曲げ速度が遅い場合があります。

また、オペレーターは、曲がりの品質に影響する材料の粒子方向を考慮する必要があります。穀物に対して曲がると、表面亀裂が生じる可能性がありますが、穀物との曲がりにより、より滑らかで均一な曲がりが保証されます。材料特性を理解することにより、オペレーターは複雑なプロジェクトに適した手法とツールを選択できます。

計画とプログラミング

複雑なベンドの取り扱いが成功すると、慎重に計画から始まります。多くの場合、オペレーターはプロジェクトを開始する前に、詳細な曲げシーケンスと図を作成します。最新のCAD(コンピューター支援設計)およびCAM(コンピューター支援製造)ソフトウェアにより、曲げプロセスの仮想シミュレーションが可能になり、潜在的な問題を特定し、生産が始まる前にシーケンスを最適化できます。

正確な角度でプレスブレーキをプログラミングし、順序を曲げ、バックゲージ位置を使用すると、一貫した結果が保証され、試行錯誤が軽減され、材料の無駄が最小限に抑えられます。また、適切な計画は、曲げ中の潜在的なピンチポイントまたは衝突リスクを予測することにより、安全性を向上させます。

オペレーターのスキルと経験

テクノロジーは重要な役割を果たしていますが、熟練したオペレーターは複雑な曲げプロジェクトに不可欠です。経験豊富なオペレーターは、材料の行動、ツールの選択、およびベンドシーケンスを理解しています。リアルタイムで調整したり、問題の問題をトラブルシューティングしたり、各ベンドが品質基準を満たしていることを確認できます。

トレーニングは、複雑なプロジェクトに取り組んでいるオペレーターにとって重要です。プレスブレーキコントロール、安全プロトコル、および材料特性の知識により、オペレーターは挑戦的なタスクを効率的かつ自信を持って処理することができます。

安全上の考慮事項

複雑な曲げプロジェクトの取り扱いには、必要な力と精度により、より高いリスクが必要です。事故や怪我を防ぐためには、安全プロトコルが不可欠です。オペレーターは常に次のようにする必要があります:

手袋や安全メガネなどの個人用保護具を着用してください。

セットアップまたはメンテナンス中にロックアウト手順に従ってください。

手を逃がして、操作中に死にます。

大型または重いワークピースを適切にサポートしてください。

現代のプレスブレーキには、多くの場合、軽いカーテン、緊急停止、複雑なタスク中にオペレーターをさらに保護するための両手操作制御などの安全機能が含まれます。

メンテナンスとキャリブレーション

複雑な曲げプロジェクトで一貫したパフォーマンスを確保するには、定期的なメンテナンスとキャリブレーションが不可欠です。プレスブレーキマシンは、次のことを確認する必要があります。

油圧液レベルと漏れ。

パンチとダイのアライメントと摩耗。

裏口および角度測定システムの精度。

定期的なメンテナンスは、エラーのリスクを減らし、マシンの寿命を延長し、複雑な曲がりが正確に実行されるようにします。

実世界のアプリケーション

プレスブレーキマシンは、さまざまな業界で複雑な曲げプロジェクトを処理します。自動車部門では、正確な角度で構造コンポーネント、ブラケット、パネルを製造するために使用されます。航空宇宙では、プレスブレーキは、厳密な許容範囲と高品質の仕上げを必要とする部品を作成します。建設中は、屋根、ファサード、構造サポートのために金属を形作ります。

精度と一貫性を備えた複数のベンドを実行する能力により、製造業者は生産時間と材料廃棄物を削減しながら、厳しい仕様を満たすことができます。

結論

プレスブレーキマシンは、複雑な曲げプロジェクトを処理するための不可欠なツールです。高度な技術、熟練したオペレーター、適切な計画を組み合わせることで、メーカーは正確で一貫した、高品質の結果を達成できます。特殊なツーリングの使用とともに、シーケンシャル曲げ、空気の曲げ、底部、折りたたみなどの技術は、材料の完全性を維持しながら複雑な形状を作成できるようにします。

適切なメンテナンス、安全対策、オペレータートレーニングに投資することで、プレスブレーキマシンの能力がさらに向上し、挑戦的なプロジェクトを効率的に管理します。テクノロジーが進歩し続けるにつれて、プレスブレーキは金属製造の最前線にとどまり、産業が製品の精度と複雑さの増加する需要を満たすことができます。