均一な曲げを確保するためにプレートローリングマシンのロールギャップを調整する方法

2025-10-03

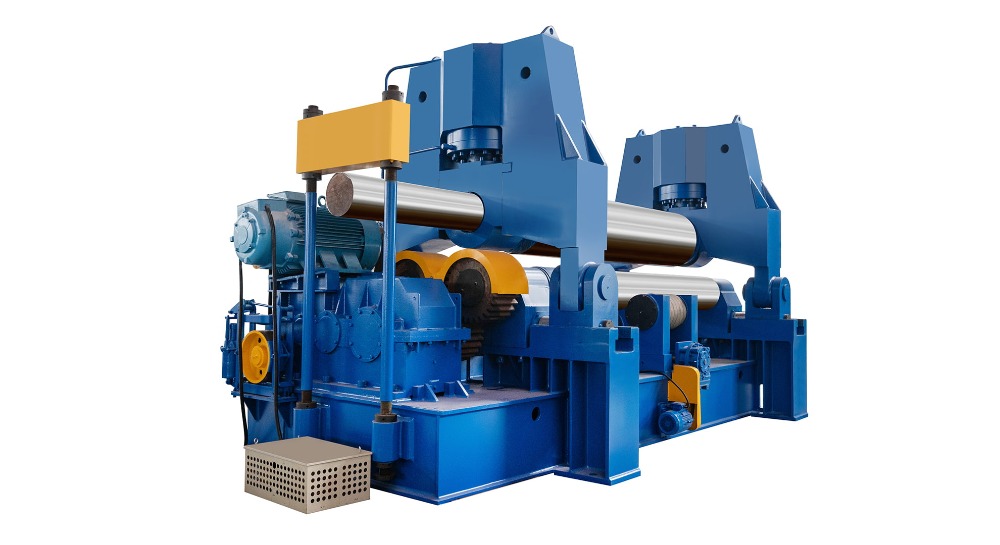

平らな鋼板から完全に円筒形または円錐形を実現することは、プレートローリング操作の主な目標です。この目標に対する最も一般的でイライラする障害は、一貫性のない曲げであり、その結果、一端に平らな斑点があるか、顕著なスパイラルツイストがあります。これらの欠陥の根本原因は、ほとんどの場合、ロールギャップが誤って設定されていないか、一貫性のないロールギャップにあります。

「なぜ」を理解する:ギャップと曲率の関係

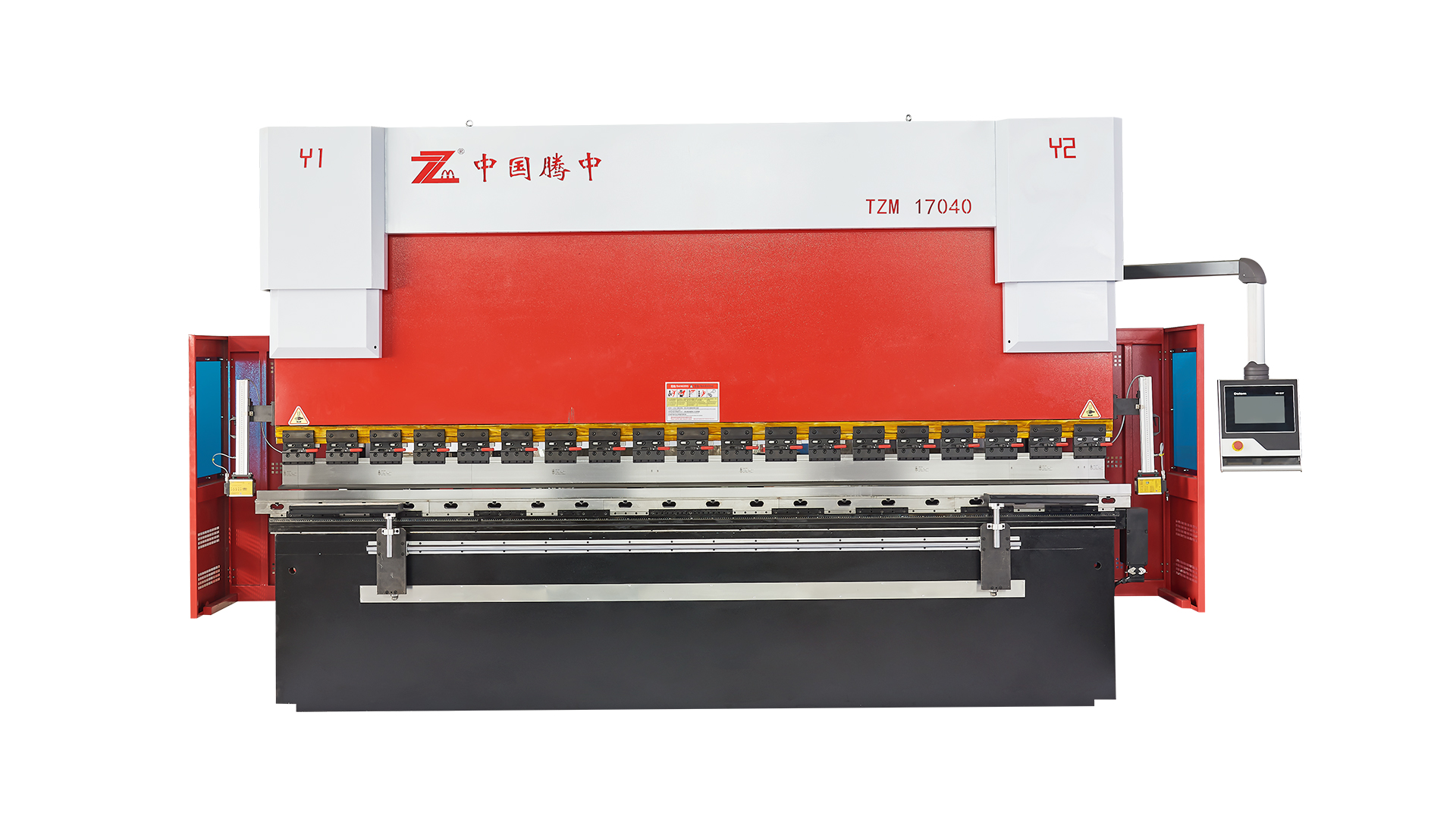

触れる前に プレートローリングマシン 、あなたがコントロールしているものを理解することが重要です。ロールギャップ - 特にトップロールとボトムロールの間の距離は、最終直径を直接設定しません。代わりに、それはを決定します 半径を曲げます 接触点でプレートに与えられます。

より小さなロールギャップ プレートを強制的に強制的に変形させ、ベンド半径(小さなシリンダー)を締めます。

より大きなロールギャップ プレートの変形が少なくなり、ベンド半径が大きくなります(シリンダーが大きくなります)。

均一なシリンダーの場合、この曲げ半径は、プレートの一方の端からもう一方の端まで同一でなければなりません。ギャップが右よりも左よりも広い場合、左側は右よりも平らになります。

必須の前調整チェックリスト

成功は準備にかかっています。これらの手順をスキップすると、正確なギャップ調整が不可能になります。

1.マシンの状態を確認します:

検査: ロールベアリングと調整メカニズムでの過度のプレイや摩耗を確認してください。スロップは矛盾につながります。

清潔さを転がす: すべてのロールに、汚れ、スケール、または溶接スパッタがないことを確認してください。小さな破片は、ギャップ設定全体を捨てることができます。

アライメント: すべてのロールが互いに平行であることを確認してください。位置合わせされたロールは、円錐形の主な原因です(一方の端が他方よりも大きく)。

2。資料を理解する:

厚さの一貫性: 特に端の近くで、いくつかの点でプレートの厚さを測定します。プレートストックがわずかなテーパーを持つことは珍しくありません(例:一方の端で19.8mm、もう片方では20.2mm)。この変動は、完全に設定されたギャップがあっても、一貫性のない曲げを引き起こします。

材料特性: 材料の降伏強度に注意してください。より硬い材料は、より柔らかい材料と同じ曲げ半径を達成するために、より多くの圧力(より小さな効果的なギャップ)を必要とします。

3。重要な最初のステップ:理論的なゼロポイントの設定

プレートをロードする前に、ベースラインを確立する必要があります。

両方のボトムロールとしっかりと接触するまで、トップロールをゆっくりと下げます。

これはあなたの「ゼロポイント」です。現時点では、デジタル読み取りまたは機械式スケールをゼロに設定する必要があります。マシンにこの機能がない場合は、位置を注意深くマークします。

これで、トップロールを目的のギャップ(たとえば、プレートの厚さと小さなクリアランス)に上げると、既知の再現可能な参照から始めます。

段階的なギャップ調整手順

この系統的なプロセスに従って、均一なギャップをダイヤルしてください。

ステップ1:最初の対称ギャップ設定

開始ギャップを計算します。一般的な経験則は、トップロールギャップをに設定することです 材料の厚さの1.1〜1.3倍 。 20mmプレートの場合、22mmのギャップから始めます。これにより、プレベンドを開始しながら、過度の力をかけずにプレートに供給するのに十分なクリアランスが提供されます。

トップロールをこの計算された高さまで上げ、両側で調整が等しくなるようにします。フィーラーゲージまたはキャリパーのセットを使用して、ロールの左端と右端の両方でギャップを物理的に測定します。この段階では、機械のスケールだけに依存しないでください。

ステップ2:最初のプレベンドと測定

リードエッジがトップロールを過ぎるまで、プレートをマシンに供給します。

リーディングエッジとトレーリングエッジの両方で最初のプレベンドを実行します。最初のピンチマシンの場合、これは一方の端を曲げてから、プレートを逆にしてもう一方の端を曲げます。

まだシリンダーを完成させないでください。 あなたの目標は、両端に2つの対称曲げを作成することです。

ステップ3:「ロックテスト」と目視検査

これが最も重要な診断ステップです。

事前に曲がったプレートを平らな表面または既知の優れた参照シリンダーに置きます。

プレートをそっと揺さぶります。観察する:

左右に揺れますか?これは、ベンド半径が両側で異なることを示しています。ギャップは不均一です。

その下に一貫したギャップがあり、平らに座りますか?これは、曲がりが対称的であることを示しています。

また、プレートと参照面の間のギャップを視覚的に評価します。先細りのギャップは、一貫性のないロールギャップの明確な兆候です。

ステップ4:微調整された修正を行う

ロックテストからの発見に基づいて:

片側が平らな場合(半径が大きい)場合: ロールギャップはその側で大きすぎました。必要がある その特定の側でトップロールをさらに下げます 次のパスの場合。一度に0.1mmから0.2mmから0.2mmのわずかな増分で調整を行います。

片側がタイトである場合(半径が小さくなっています): ロールギャップはその側で小さすぎました。必要がある その側でトップロールを少し上げます .

重要: 調整するたびに、リーディングエッジを再給与し、再びロックテストを実行する必要があります。この反復プロセスは成功の鍵です。

ステップ5:最終的なローリングと検証

前端が完全に対称で、プレートが揺れずにロックテストを通過したら、完全なシリンダーを転がすことができます。

プレートをマシンに通し、トップロールを徐々に調整して円を閉じます。

転がしたら、最終検査を実行します。ベストプラクティスは、テンプレートまたは円周テープを使用して、一貫性を確認することです。縫い目を溶接し、ローリングテーブルまたはレーザースキャナーでシリンダーをチェックして、丸みを最終的に確認します。

一般的な問題のトラブルシューティング

バレルの形状(中央のより大きな直径): これは多くの場合、ロールのたわみによって引き起こされます。曲げの大きな圧力により、ロールは中央でわずかにお辞儀をし、そこに大きな効果的なギャップが生じます。解決策は、マシンにこの機能がある場合、このたわみに対抗するために、トップロールをわずかに前(クラウン)することです。

砂時計の形状(中央の直径が小さい): これはあまり一般的ではありませんが、薄いプレートの機械上の過度のプレキャンバーによって引き起こされる可能性があります。

永続的なスパイラル/ツイスト: これはほとんどの場合、ロール間の重要な不整合の兆候です。ロールは平行ではなく、プレートを斜めに「歩いて」います。これには、マシン自体の主要な機械的補正が必要です。

結論:忍耐とプロセスが重要です

均一な曲げのロールギャップを調整することは、単一のアクションではなく、測定、テスト、および増分補正のプロセスです。ベンド前の段階を急ぐことは最も一般的なエラーです。ギャップ制御の原理を理解し、検証済みのゼロポイントから始まり、微調整を導くためにロックテストを使用して宗教的に使用することで、高品質で均一なシリンダーとコーンを一貫して生成できます。この基本的なスキルの習得に投資された時間は、リワークの減少、材料廃棄物の減少、および優れた最終製品に配当を支払います。