稼働前にプレートローリングマシンをどのように調整して水平にしますか?

2025-10-24

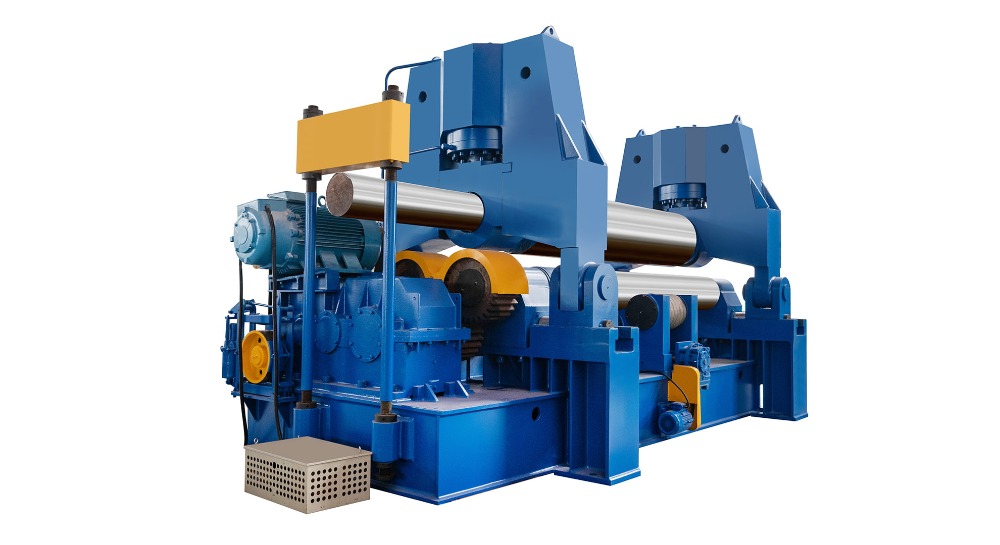

適切な位置合わせと水平調整は、装置を操作する前の重要な手順です。 プレートローリングマシン 。これらの手順は、圧延部品の精度、機械の寿命、圧延プロセス全体の安全性に直接影響します。プレートローリングマシンの位置がずれていたり、レベルが不均一であると、真円でないシリンダーが生成され、フレームやロールに不必要なストレスが生じ、機械コンポーネントの早期摩耗が発生する可能性があります。

位置合わせとレベリングの重要性を理解する

プレートローリングマシンの精度は、それがどの程度適切にセットアップされているかに大きく依存します。位置合わせにより、ローラーが平行で適切な中心に配置され、プレート全体に均一な圧力がかかるようになります。一方、レベリングを行うと、機械ベースが基礎上に均等に配置され、振動や構造的歪みが最小限に抑えられます。

機械が正しく調整または水平になっていない場合、次の問題が発生する可能性があります。

- 不均一な転がり圧力: プレートの片面がもう一方の面よりも厚くなるか、よりしっかりと巻かれます。

- 真円でないシリンダー: 完全な円形の断面ではなく、円錐形または楕円形になります。

- ベアリングとロールの過度の摩耗: 不均一な負荷分散のため。

- 消費電力とノイズの増加: ロールに負担がかかるからです。

- 精度と再現性の低下: スクラップ率の上昇につながります。

各主要な作業の前または移動後にプレート圧延機が水平で位置合わせされていることを確認することで、オペレーターは一貫した圧延精度を維持し、機械の耐用年数を延ばすことができます。

レベリング前の準備チェック

位置合わせとレベリングのプロセスを開始する前に、安定した基礎を作成し、測定精度を確保するためにいくつかの準備手順を完了する必要があります。

a.基礎を検査する

- コンクリート基礎はしっかりしていて、亀裂がなく、機械の重量と振動に耐えられるだけの厚さがなければなりません。

- アンカーボルトを使用する場合は、アンカーボルトがしっかりと設置され、設置計画に従って正しく配置されていることを確認してください。

- 設置する前に、表面のほこり、油、ゴミなどをきれいに取り除いてください。

b.機械の配置を確認する

- 昇降装置またはフォークリフトを使用して、プレートローリングマシンを大まかに所定の位置に配置します。

- メンテナンス、供給、材料の取り扱いのために機械の周囲に十分なスペースを確保してください。

- 機械のベースがサポート パッド上に均一に配置されていることを確認します。

c.メーカーの仕様を確認する

- 推奨される公差限界、基準点、およびレベリング手順については、設置マニュアルを参照してください。

- 各モデルには、特に上部ロールと下部ロールの間で、特定の位置合わせ要件がある場合があります。

d.適切なツールを集める

- 精密水準器(精度0.02~0.05mm/m)

- ダイヤルインジケーターとマグネットベース

- 隙間ゲージ

- 直定規とスチール定規

- シムプレートまたはレベリングウェッジ

- トルクレンチ

- レーザー位置合わせツール (オプション、高度なセットアップ用)

正確なツールと清潔な作業環境があれば、測定値の信頼性が確保され、自信を持って調整を行うことができます。

機械ベースの水平調整

機械ベースの水平調整は最初の主要なステップであり、ローラーを適切に位置合わせするための基礎となります。

ステップ 1: 大まかなレベリング

- プレートローリングマシンを取り付けパッドまたはベースフレーム上に下げます。

- 機械がほぼ水平になるまで、シムまたは水平調整ネジを使用して各コーナーを調整します。

- ベッドに沿ってフレーム全体に配置された長い水準器を使用して、初期の平坦度を確認します。

ステップ 2: 細かいレベリング

- 精密水準器をベッド上に縦方向と横方向の両方に置きます。

- レベリングボルトは中心から外側に向かって徐々に調整してください。

- 目標は、1 メートルあたり ±0.02 mm 以内、またはメーカーの推奨どおりの水平度を達成することです。

- 調整のたびに測定値を再確認し、各変更後に機械が安定するまでの時間を確保します。

ステップ 3: セキュリティを確保して検証する

- 水平になったら、歪みを避けるために、アンカーボルトまたはナットを反対側で交互に徐々に締めます。

- ボルトの張力により若干のズレが生じる可能性があるため、締め付け後にレベルを再測定してください。

- 測定値が許容範囲を超えてずれている場合は、微調整プロセスを繰り返します。

ロールを揃える

マシンベースを適切に水平にしたら、次の重要なステップは、ロールを位置合わせして平行性と正しい間隔を確保することです。

a.上下のロールの位置を確認してください

- ロールが接触するまで手動で回転させます。

- 隙間ゲージを使用して、幅方向のいくつかの点でロール間の隙間を測定します。

- 変化がある場合は位置ずれを示します。

- ギャップを均等にするために、サイド ベアリング ハウジングまたはロール サポートを適宜調整します。

b.サイドロールの調整を確認します (4 ロールマシンの場合)

- サイド ロールは対称的に動き、トップ ロールの軸と平行である必要があります。

- トップロールに取り付けられたダイヤルインジケータを使用して、各サイドロールが上昇するときの振れや偏差を測定します。

- 偏差が許容範囲内に収まるまで、油圧式または機械式位置決めシステムを調整します。

c.ロールの中心線を確認してください

- ロールの中心線は、マシンベースと平行な直線を形成する必要があります。

- レーザー位置合わせツールまたは張力ワイヤーを使用して、ロールの全長にわたってこの位置合わせを確認できます。

- 角度のずれがあると、テーパ状のローリング結果や不均一な曲げが発生する可能性があります。

d.ロール接触圧力をテストする

- 厚さが既知のテストプレートを挿入し、ゆっくりと圧力を加えます。

- 曲げ動作を観察して、プレートの両側に同じ力がかかっているかどうかを確認します。

- 片側がさらに曲がる場合は、ロールハウジングまたは油圧シリンダーの位置を再調整してください。

電気および油圧システムのチェック

機械的な調整はプロセスの一部にすぎません。電気コンポーネントと油圧コンポーネントも機械の位置決めと安定性に影響を与えます。

- 油圧シリンダーの同期: 油圧プレートローリングマシンでは、両方のリフティングシリンダーが完全に同期して動作する必要があります。不均一な圧力により、動作中にロールが傾く可能性があります。

- リミットスイッチとセンサー: リミットセンサーとエンドストップデバイスが適切に校正されていることを確認してください。

- 潤滑システム: アライメントテスト中にスムーズな動きを維持するために、ベアリングとガイドに均一な潤滑が施されていることを確認します。

- 油圧漏れ: システム内の漏れや空気があると、リフティング圧力とローリング圧力のバランスが崩れる可能性があります。

機械的な位置合わせ後にこれらのシステムをテストすることで、負荷がかかった状態でも機械が一貫した形状を維持していることが確認されます。

最終検証とトライアルローリング

位置合わせとレベリングを行った後、試行転がりテストを実行して、セットアップによって均一な結果が得られることを確認します。

a.テストプレートを転がす

- 適度な厚さのプレートを選択してください (機械の最大能力ではありません)。

- それをロールに送り込み、部分的な事前曲げとローリングのサイクルを実行します。

- 得られたシリンダーの真円度、直径の一貫性、継ぎ目の直線性を測定します。

b.測定精度

- テープまたはノギスを使用して、シリンダーの両端と円周に沿ったいくつかの点を測定します。

- 両端間に 1 ~ 2 mm を超えるずれがある場合は、ロールの位置合わせを再確認してください。

- また、縫い目が真っ直ぐで、角度のずれの兆候である螺旋状になっていないことを確認してください。

c.結果を文書化する

- レベルの読み取り値、ロール調整データ、試用テストの測定値を記録します。

- この文書を保管しておくと、将来のメンテナンス、移転、トラブルシューティングに役立ちます。

避けるべきよくある位置合わせの間違い

- 基礎チェックをスキップする: 床の小さな凹凸でもフレームが歪む可能性があります。

- アンカーボルトを締めるのが早すぎると、 機械をロックダウンする前に、常に微調整を行ってください。

- ロールの摩耗を無視する場合: ロールが摩耗すると、誤った位置合わせの測定値が得られる可能性があります。調整する前に点検してください。

- 不均一な油圧: 一方の側をもう一方の側よりも強く持ち上げたり、押したりします。

- 不正確なレベリングツールの使用: 標準的な大工のレベルでは十分ではありません。精度レベルが必要です。

- 熱の影響を無視すると: 温度変化によりアライメントがわずかに変化する可能性があります。チェックする前に、機械が周囲条件に達するまで待ってください。

アライメントを維持するためのメンテナンス方法

初期セットアップ後は、位置合わせと水平性を維持することが継続的な責任となります。

- 定期検査: 数か月ごと、または頻繁に使用した後は、機械のレベルを確認してください。

- 財団の監視: へたりや振動による損傷がないか確認してください。

- 潤滑と洗浄: 汚れや金属の削りくずは、ローラーの着座やバランスに影響を与える可能性があります。

- ロール摩耗測定: マイクロメーターを使用してロール直径の均一性を定期的にチェックしてください。

- 校正チェック: CNC または油圧システムの場合は、定期的にセンサーの校正を確認してください。

予防保守により、製造品質に影響を与える前に、小さな偏差が確実に修正されます。

アライメントにおける最新テクノロジーの役割

技術の進歩により、プレート圧延機の位置合わせが簡素化され、改善されました。

- レーザーレベリングシステム ミクロンレベルの精度と迅速なセットアップを提供します。

- デジタル傾斜計 機械の傾斜角を正確に測定できます。

- CNC校正ソフトウェア わずかなロールのずれを自動的に検出して補正します。

- 振動監視システム 基礎の不安定性や構造の不均衡を早期に検出するのに役立ちます。

高精度または大規模なプレート圧延アプリケーションの場合、これらのツールを統合することで一貫性が大幅に向上し、ダウンタイムが削減されます。

結論

稼働前のプレートローリングマシンの位置合わせと水平調整は、単なる 1 回限りの設置手順ではなく、品質管理の基本的な側面です。適切なレベルのベースにより構造の安定性が保証され、適切なロール調整により正確で再現性のある結果が保証されます。

このプロセスには、慎重な準備、精密測定ツールの使用、レベリングボルトとロールサポートの体系的な調整、サンプルプレートを使用した徹底的なテストが含まれます。これらの手順を怠ると、製品の欠陥、磨耗の増加、高額な修理につながる可能性があります。

適切なセットアップに時間と注意を払うことで、オペレーターは効率を最大化し、機械の寿命を延ばし、一貫して高品質の圧延プレートとシリンダーの生産を保証できます。要求の厳しい金属成形の分野では、精度は水平で位置合わせされた基礎から始まります。その基礎は、最初のプレートがロールに入るずっと前から始まります。